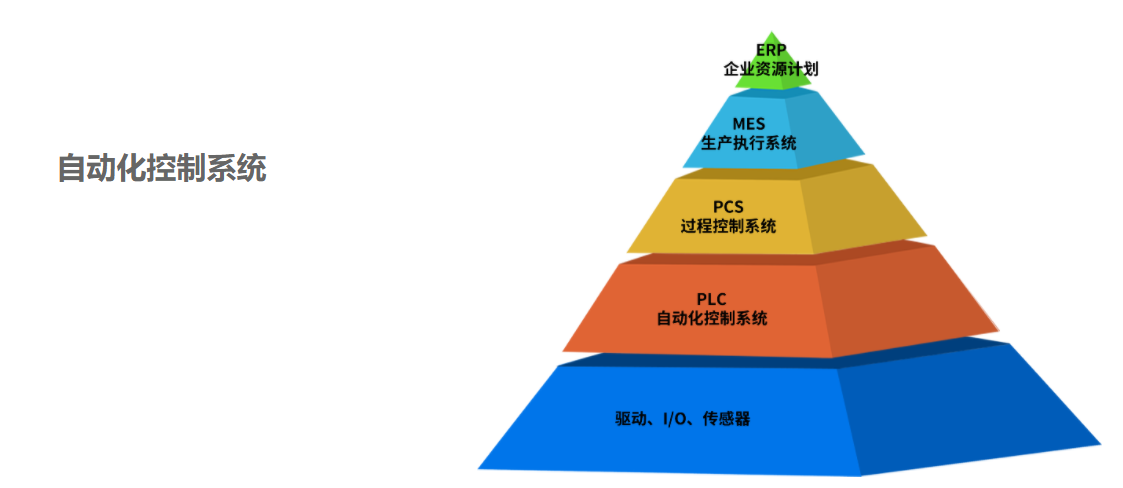

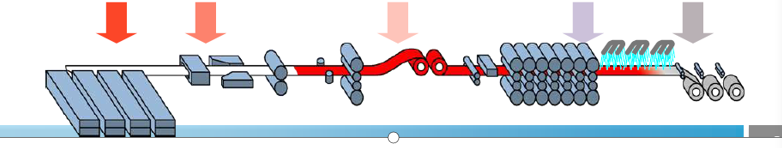

1���、熱軋帶鋼計算機控制系統要求和特點

軋鋼自動化�,特別是帶鋼熱連軋自動化系統�,不同于其他生產過程控制�,其基本特點如下:

(1)要求快速控制�����。由于控制對象是機電��、液壓系統�����,要求快速控制?��,F代軋機設備控制及工藝參數控制的周期一般為2~20ms���,其中液壓位置控制或液壓恒壓力控制系統的控制周期為2~3ms�����,機電設備控制或工藝參數(厚度����、寬度等)自動控制則亦應小于20ms(溫度控制周期可以適當放慢)��,這和以熱工參數(溫度�����、壓力����、流量)為主的生產過程相比���,控制周期約快20~40倍���。

(2)控制功能眾多而且集中�。以帶鋼熱連軋精軋機組為例�����,7個機架上集中了近20個機電設備的位置控制���,20多個液壓位置或恒壓力控制��,自動厚度控制(前饋�����、反饋����、偏心補償及監控AGC)��,自動板形控制(前饋及反饋閉環自動板形控制)�,主速度(級聯)控制���,6個活套高度����、活套張力控制�,精軋機組終軋溫度控制���,自動加減及順序控制��,總共將近55個回路�,因此要求采用多控制器��,控制器內采用多處理器結構�。

(3)功能間相互影響����。由于眾多功能最終的影響都將集中到精軋機軋輥��、軋件之間的變形區��,因此功能間相互影響顯著���。例如:當自動厚度控制系統調整壓下�����,控制厚度時�����,必將使軋制力發生變化�����,從而改變軋輥輥系彎曲變形而影響輥縫形狀���,最終影響出口斷面形狀和帶鋼平直度(板形)�����,而當自動板形控制系統調整彎輥控制斷面形狀及平直度時�,必將改變輥縫形狀而影響出口厚度�����。

又如�,當終軋溫度控制改變機架間噴水或加速度時�����,必將使各機架軋制溫度變化�����,最終又將會影響到出口厚度和板形���。因此功能間要相互協調�,相互傳遞補償信號����。

(4)多個功能需共享輸入和輸出模塊��。例如:AGC和APC都是輸出控制信號控制液壓壓下�;活套高度和主速度級聯都是控制主電機速度�����;AGC和ASC都需要軋制力信號等��。

前兩個特點要求系統采用處理能力強的快速CPU�,并采用多CPU控制器及多控制器系統��,而后一特點則要求系統具有CPU與CPU以及控制器與控制器間高速通訊能力���。

因此快速處理能力�����、多個CPU(多個控制器及控制器內多個CPU)以及CPU與CPU��、控制器與控制器間的高速通信能力����,將是配置軋鋼���,特別是帶鋼熱連軋分布式計算機控制系統所必須考慮的特點��,由此必將構造出一類快速分布式計算機控制系統����。

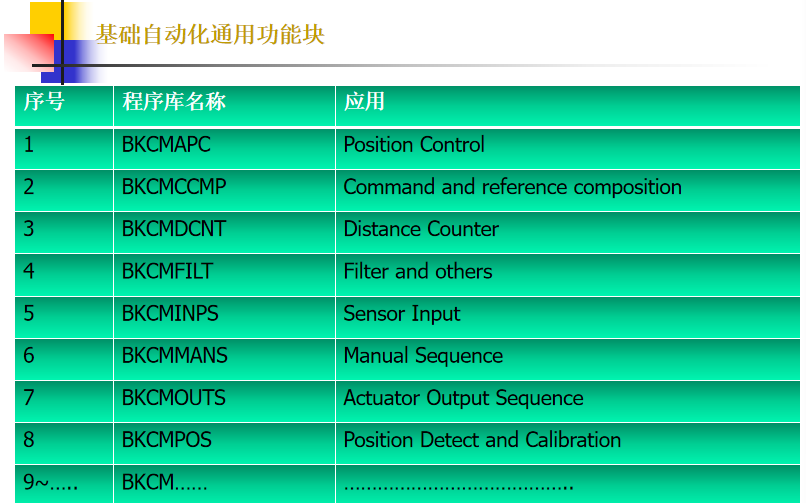

2����、北科麥思科公司自動化系統技術特點

為了滿足高速控制和高速通訊的要求,我們采用了下述技術:

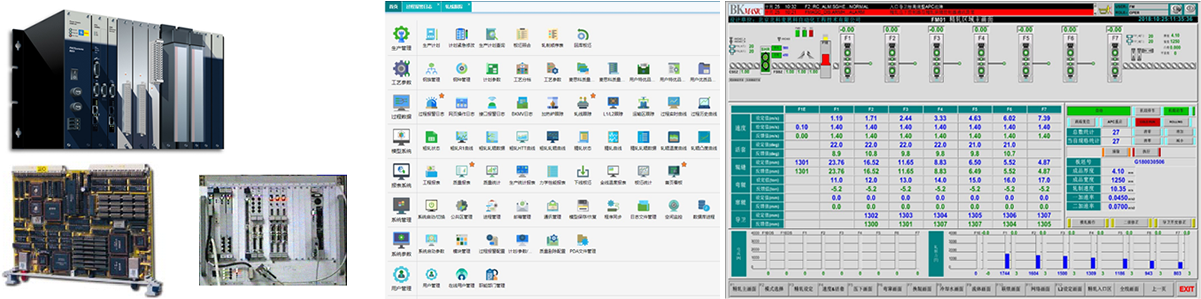

(1)?采用國際上最高端的自動化產品TDC�、HPC等�,以實現快速控制��。

(2)?采用高速網��,保證了最快的數據交換時間可小于1ms����。以實現快速通訊��。

(3)?采用1000Mb/s光纖以太網���,用于50ms��、100ms���、500ms的數據通訊周期�。

(4)?采用ProfiNet網作為現場總線連接自動化設備遠程IO站

(5)?采用國際通用的Profibus-DP網作為現場總線連接傳動裝置�����。

(6)?軋線主控制器采用TDC/HPC�,TDC/HPC控制器內采用多CPU控制�����,各個CPU通過共享內存相互高速交換數據���。承擔1ms�����、2ms�����、5ms��、10ms控制周期的控制功能(包括液壓壓下�����、液壓活套的液壓控制回路����、AGC���、AWC����、AJC等需要高速通訊�����、高速控制的控制功能)�����。

(7)?采用中低端控制器用于完成加熱爐區�����、熱卷箱/飛剪�、精軋換輥�����、CTC及托盤運輸設備的控制功能���。

(8)?系統中設有遠程(通過網絡對各控制器)編程及監視功能���。

(9)?采用服務器/客戶端結構的人-機界面系統(HMI)��,在硬件上將L1及L2的HMI統一(畫面分別設置)����。

(10)?系統中設有以下高性能特殊功能:

●? 數據采集�����、分析及存儲�����。對網上數據高速采集��,提供一批用于數據分析(操作故障分析���,模型精度分析)的工具����,并可進行歷史數據存儲(班��,日�����,周����,月)�����。由于可更換磁盤�,因此可存儲一年甚至多年的數據以供查用��。

●??實時調試���。為APC�、AGC等反饋閉環控制功能提供離線實時調試手段(提供虛擬或數字對象以便實時閉環控制)�。這將可大大縮短冷熱負荷試車時間����。

(11)?提供的L1���、L2系統預留有與L3級以及前后工序的接口�。

3���、北科麥思科公司自動化系統的優點

自動化系統的優點為:

1.?采用大型工廠自動化系統解決方案中常用的西門子����、GE系統�����,通用性好����,維護方便�。

2.?采用多CPU結構�����。

3.?系統中所有硬件(計算機��、PC�����、CPU及I/O模塊等)選自國際知名廠家的產品�����。

4.?采用超高速全局數據內存網用于TDC控制器之間的高速通訊及TDC控制器與PDA服務器之間的數據通訊�。

5.?系統盡可能采用遠程I/O���,并且與傳動(電氣及液壓)�����、各子系統通過通信網絡連接��,實現以通信電纜(光纜)代替I/O電纜�����,大量減少電纜數量及電纜鋪設工作量�,使系統更加可靠����。

6.?人機界面采用OPS+OPU結構���,即操作臺除了必須的緊急按鈕等操作手柄外��,主要由OPS(帶CRT顯示的操作員站)和OPU(操作用功能鍵盤)組成����。

7.?提供應用軟件自調試軟件���,系統中包括離線實時調試功能�����,以便投產前能對應用軟件(包括APC����、AGC等)進行自調試����,以縮短冷負荷試車及熱負荷試車時間����。

8.?采用具有自主知識產權的國際一流水平的數學模型����。

9.?系統設有大容量數據記錄分析站���,以有利于模型調試及歷史數據存儲����。

10.?系統具有較強的系統診斷能力��。

11.?系統提供遠程編程和監視能力�����,并具有“在線示波器”功能���,以便于對控制軟件的調試�����。?

4�、BKMASIC知識產權登記一覽表

BKMASIC知識產權登記一覽表 |

序號 | 軟??件 ?名 ?稱 |

1 | 北科帶鋼熱連軋自動厚度控制功能軟件V1.0 |

2 | 過程數據實時采集系統V1.0 [簡稱:BKPDA] |

3 | 高性能控制器開發與調試集成工具軟件V1.0 ?[簡稱:BKME] |

4 | 帶鋼熱連軋自動板形控制功能軟件V1.0 |

5 | 帶鋼熱連軋物流管理軟件V1.0 [簡稱:MARSTCS-LMS] |

6 | 帶鋼熱連軋層流冷卻溫度控制軟件V1.0 |

7 | 全液壓卷取機自動卷形控制軟件V1.0 [簡稱:MARSTCS-CSC] |

8 | 中厚板模型控制系統?[簡稱:BKMASIC-PMM] V1.0 |

9 | 通用運動控制器圖形開發環境軟件[簡稱:BKCE] V1.0 |

10 | 板坯庫管理系統[簡稱:BKMASIC-SMS] V1.0 |

11 | 智能熱軋軋機支撐輥偏心補償控制軟件[簡稱:BKECC] V1.0 |

12 | 帶鋼熱連軋活套自動控制功能軟件 |

13 | 伺服控制器操作鍵盤開發軟件[簡稱:BKSC-OP01] V1.0 |

14 | 北科粗軋溫度模型控制系統 [簡稱:BKRMTC] V1.0 |

15 | 雙邊剪控制軟件 [簡稱:BKDSCS] V1.0 |

16 | 二級PC平臺開發[簡稱:BKMASIC-L2PCS] V1.0 |

17 | 熱軋帶鋼生產線過程控制計算機系統參數監控軟件 |

18 | 津西軋鋼數字信息化系統V1.0 |

19 | 全液壓卷取機控制系統[簡稱:BKMASIC-AJC] V1.0 |

20 | 雙機架可逆粗軋機組連軋模型設定軟件 |

21 | 托盤運輸線鋼卷跟蹤系統[簡稱:BKMASIC-HPCC] V1.0 |

22 | 汽車風擋玻璃裝配機器人的視覺識別系統 |

23 | 八機架精軋機組控制系統[簡稱:BKMASIC-FSU] V1.0 |

24 | 基于工業網絡的運動控制軟件[簡稱:BKMASIC-GWYK] V1.0 |

25 | 變頻器控制系統的節能優化軟件[簡稱:BKMASIC-BPJN] V1.0 |

26 | 變頻器控制系統的同步控制軟件[簡稱:BKMASIC-BPTK] V1.0 |

27 | 精軋機架間冷卻水的控制研究和應用軟件 |

28 | 高性能可編程通用控制器的開發及應用軟件 |

29 | 帶鋼粗軋板坯物料跟蹤的開發與應用軟件 |

30 | 應用ILQ進行液壓活套控制的開發與應用軟件 |

31 | 利用測寬儀和測速儀進行優化剪切的開發與應用軟件 |

32 | 機器人風擋玻璃涂膠系統軟件[簡稱:BKMASIC-JBTR] V1.0 |

33 | 中空玻璃全自動化涂膠控制系統軟件 |

?